枕形袋装多列多层装箱机的机械及控制系统设计

本文讲解了枕形袋多列多层装箱机的组成和控制系统、多列多层排列规律和装箱的工艺过程,阐述了其组成和装箱工艺特点。研究了枕形袋的特性及单列变多列的方法和多列枕形袋的偷送工艺,利用数字包装周期的理论对传动系统进行设计和论证,设计的装箱运动轨迹,解决了枕形袋多层多列装箱的问题。

1 枕形袋多列多层装箱机的组成

1. 1主要组成机构

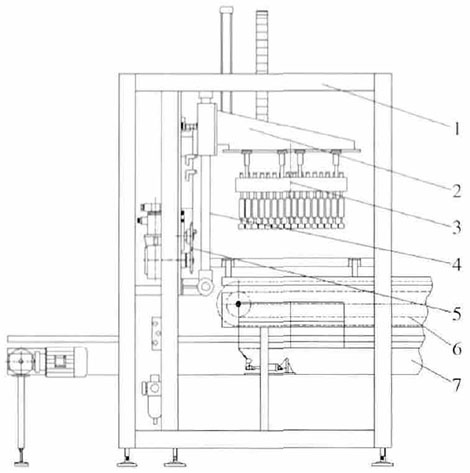

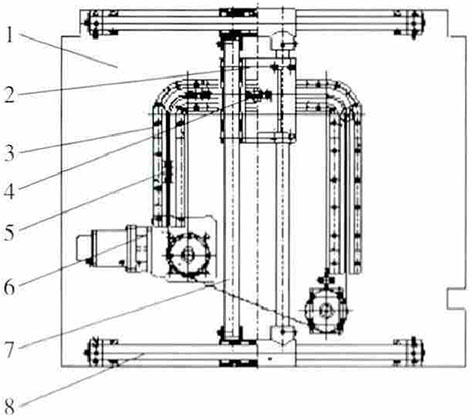

枕形袋多列多层装箱机主要由机架总成,位移机构、抓袋(工装)机构、导向机构、驱动机构、输袋机构和输箱机构等组成,如图1.抓袋(工装)机构是快速更换机构,根据枕形袋、装箱等规格的变换而更换。

图1枕形袋装箱机系统组成

1.机架总成:2.位移机构:3.抓袋机构:4.导向机构:5.驱动机构:6.输袋机构:7.输箱机构

1. 2控制系统

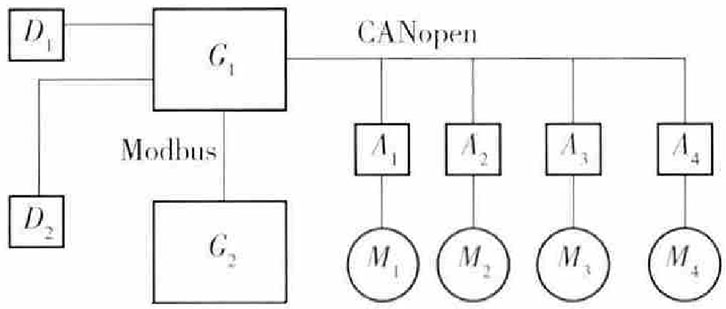

枕型袋多层多列装箱机控制系统主要由可编程控制器G1(PLC)、人机界面G2、伺服控制驱动器A1和A2、变频器A3和A4、检测、执行元件等组成(见图2). G1和G2构成控制系统的核心和操作界面,所有的控制参数均可在人机界面上设置完成。PLC(可编程工业控制器)通过CANopen总线对A1 , Az传输指令,控制伺服电机M1和M2的运行,M1对装箱过程驱动,M2对袋子输送链驱动,同时将M1的运行状态反馈给G1,控制电磁阀等执行元件,通过CANopen总线对A3 , A4变频器进行参数设置和启停控制,控制电机M1和M2,完成箱子的两级输送。

图2 控制系统原理示意

1. 3装箱周期数字化的应用

从抓取物品到放入到包装箱,再返回到抓取点的整个过程,称之为一个装箱周期。抓取头运动的每一个位置,伺服电机的旋转编码器会产生一组相应的数据传输到伺服驱动器上,驱动器通过CANo-pen总线将数据传送到PLC中,完成一个装箱周期,PLC对该数据复位,这样每装一次箱,均会产生一组0到m的周期数据,这组数据对应着装箱过程的各个位置,把这组有规律变化的数据称之为数字周期或装箱过程位置数字化。在装箱过程的每一个动作有一个相应的位置数据,装箱过程动作可以准确地控制。

2 枕形袋多层多列装箱的工艺

2. 1每层的排列规律

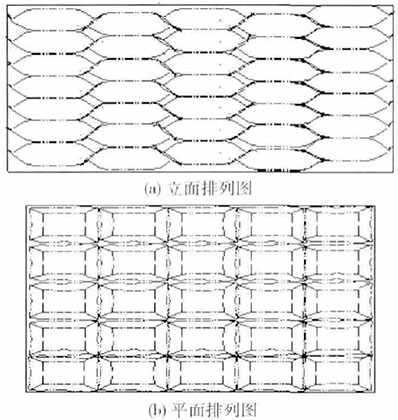

图3是枕形袋每层5列,每列5袋,每箱7层的装箱立面和平面示意图,反映出枕形袋在箱内多列多层排列规律。从图3 (a)可以看出,袋子与袋子之间搭边排列,以保证袋子在箱子中紧密排列,提高装箱质量和效果。

2. 2 多层装箱的工艺

1)待装箱的袋子排列整齐的输送到抓取位,空箱输送到装箱位;

2)抓袋工装位移到抓取位,抓取袋子;

3)离开抓取位后,完成抓取的袋子隔排上下错位,排和排之间收缩紧密,列和列之间收缩紧密(根据数字包装周期的参数控制);

4)抓袋工装位移到袋子放入箱子的工位,释放袋子,完成一层袋子的装箱,重复以上工序,直到装满箱子为止;

5)传送装满袋子的箱子到封箱工位,完成一箱的装箱工序。

图3枕形袋装箱平而立而示意

3 枕型袋的整理机构与传送工艺研究

3. 1单列变多列机构的组成

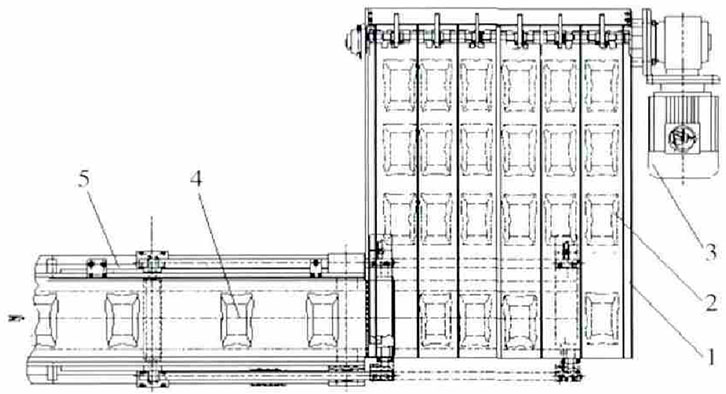

枕形袋从包装机输送过来的是单列,装箱是多列排列,因此首先将单列变成多列的排列。单列变多列主要由可伸缩定位输送机和多列输送链组成,如图4可伸缩定位输送机主要由主传送带(包括皮带纠偏机构、初始位、限位、袋子检测光电开关等组成)和伺服电机控制与驱动的伸缩机构组成,其工作原理是伸缩带快速移动到最远端,检测到一个袋子并输送到多列输送带上,向后退一个袋宽的距离,等待下一个袋子到来,依次将多列输送带上放满枕形袋,完成一组单列变多列的工序。

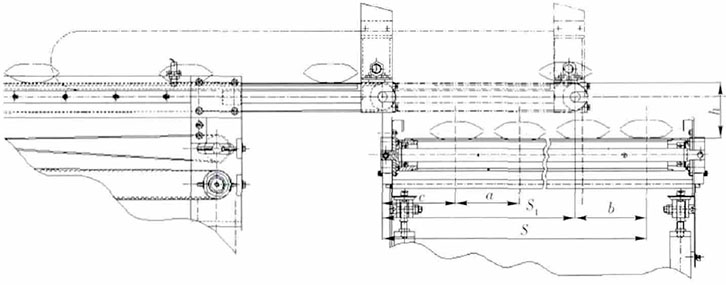

图4枕形袋单列变多列平而组成

1.多列输送链;2.多列排列枕形袋;3.多列输送链驱动电机:4.单列枕形袋;5.伸缩式理袋机

3. 2单列变多列机构的重要参数关系

枕形袋单列变多列位置尺寸关系见图5。从图5中可以看出,伸缩带的初始位置到第1列的中线距离为c(c≥b),每列间距a,等待位到第m列(多列数)中线距离为b,

b=Vt. (1)

式(1)中,V为伸缩带主传送带的线速度,单位为mm/s,t为枕形袋从伸缩带跌落到多列带需要的时间,伸缩带平面距多列带平面距离为h,根据自由落体定律得,

h=gt²/2(g为重力加速度)

由公式(2)得![]() ,将t带入(1)式得

,将t带入(1)式得

![]() , (3)

, (3)

初始位到等待位的距离

S1=S一b,

式(4)中,S=c+a(m一1),由(3)和(4)得

![]() (5)

(5)

为了简化编程,设![]() 那么S1 =a(m一1),因此,对于单列变多列的调试首先寻找和确定初始位,控制过程就变得比较简单。

那么S1 =a(m一1),因此,对于单列变多列的调试首先寻找和确定初始位,控制过程就变得比较简单。

图5 枕形袋单列变多列位置尺寸关系

3. 3单列变多列的工艺

伸缩带端头正常停机时停留在初始位,初始位距离多列带的第1列为计算公式(4).jpg开机后按照以下工艺运行。

1)伸缩带快速向前移动S1,等待枕形袋到来,检测到枕形袋,向后退a,令m=m一1;

2)m≠0,检测到袋子,向后退a,令m=m一1;当m =0时,转到1),否则重复2);

3)当遇到正常停机,伸缩带的传送带停,伸缩后退到初始位停机,急停时,伸缩带及伸缩带传送带立即停。

3. 4枕型袋多列输送规律的研究

枕形袋的输送不同于瓶装、盒装的输送,不能大量的堆积。解决枕形袋输送的最简单办法就是通过3级或4级输送,采用快、慢、快、慢的差速输送。第1级输送速度比较快,将袋子与袋子拉开较大的距离,每个袋子的输送过程中尽量减少外界因素的影响。第2级输送较慢,使袋子在2级输送的过程中有搭边现象,但不能堆积过多。第3级输送比第2级输送快一点,使袋子与袋子首尾相接。第4级输送调整到抓取需要的距离,由装箱机的伺服电机M2驱动与控制。

4 多层装箱的传动机构

多层装箱的传动机构采用固定的运动轨迹,解决了装箱过程的二维运动,使机械机构简单,操作维护方便,提高了设备的使用效率,降低了能耗,运动轨迹如图6.运行轨迹主要由水平导向机构、抓取头连接座、移动连接机构、导轨槽、垂直导向机构、传送链条、驱动机构、安装板等组成。

4. 1平面导向机构

平面导向机构由水平和垂直导向机构组成(见图6),水平导向机构作用是水平导向和水平滑动。抓取袋子工装机构安装在连接座上,安装座安装在垂直导向机构上,连接驱动链条,垂直导向机构安装在水平导向轴上,随着水平导向机构整体移动。这样抓袋子工装机构就可以在同一平面上沿着运行轨道曲线平稳运行,将枕形袋从抓取工位放入箱子中完成装箱。

图6运动轨迹与导向机构示意

4. 2固定轨迹传送机构

固定传送机构的作用是抓袋工装按照固定的运动轨迹移动。固定传送机构主要由移动连接机构、传动链条、链条导向槽、链轮、驱动机构(减速机和伺服电机)等组成(见图6),传送链条和抓取头连接座连接在一起,驱动机构带动链条沿着链条导轨槽运动,按照装箱工序,通过控制伺服电机的位移量,将枕形袋从初始位抓取放入箱子里不同层中完成装箱。

4. 3传动运行的参数设置

通过人机界面,运动行程可编程,对于不同的产品规格和包装形式,进行多列多层装箱。一台装箱机,适应于批量小、规格多的日化、白酒、农药的异型瓶装箱,枕形袋包装(如乳品、小食品、调味品、食盐、白糖等)的多层装箱,有广泛推广意义。

初始位定义,装箱机在初始开机和正常停机抓取工装的停留位称之为初始位。一般情况下,程序设计者会设计一个寻找初始位的程序,使装箱机在运行中有一个准确的初始位(或参考位).对于安装好的装箱机,枕形袋输送链平面距离初始位的距离L1(常数),输箱链到平面距离初始位的轨迹距离L2(常数),对于不同的装箱产品,装箱规格要进行枕形袋高度h,设定,装箱的层数k设定,包装纸箱厚度h2设定,这些参数确定后,装箱机就会按照要求完成装箱过程。

4. 4装箱传动过程

装箱机的抓取工装在正常停机时停留在初始位(按照功能也可称之为等待位),开机后设定相关参数,按照装箱的工艺运行。

1)检测枕形袋输送是否到位,如果没到位等待枕形袋到位,到位后运行L1一h1位移,抓袋,设定n=1;

2)运行L1 + L2一h2一((n+1)h1位移到第n层放袋位,如果检测纸箱没到位,需要在初始位等待,同时在运行的过程中,根据数字包装周期的数据,抓袋工装进行调整,对

抓袋子进行归拢和调整,运行到第n层放袋工位放下袋子,第n层袋子装入箱子,同时n=n+1。

3)运行L11+ L2一h2一((n+1)h1位移到抓袋位,如果检测到枕形袋没有到位,在初始位等待,同时在运行的过程中,根据数字包装周期的数据,对抓袋工装复位,开始抓袋;

4)重复2)和3),完成每一层的装箱,直到n-k时,箱子装满,完成一个装箱周期,输送满箱和空箱,返回到1)步,进行下一箱的装箱。